Инновационные методы проектирования и производства гарантируют неизменно высокое качество наших промышленных котлов

ООО “Гермес-Липецк” является сегодня одним из ведущих производителей промышленных и коммерческих котлов в России. Производство расположено в Липецкой области, на территории Особой экономической зоны Липецк, и предоставляет своим клиентам высококачественную продукцию, отвечающую всем нормам и стандартам.

Наша производственная программа Vitomax включает водогрейные котлы мощностью до 21,5 МВт, а также паровые котлы паропроизводительностью до 30 т/ч. Стремление к идеальному изделию, автоматизированные производственные процессы и строгий контроль качества на всех этапах производства делают наши промышленные котлы Vitomax надежными и долговечными.

Технологии производства промышленных котлов Vitomax соответствуют требованиям всех действующих норм и стандартов. Кроме того, к применяемым материалам и их обработке предъявляются повышенные требования. В дополнение к регламентам сварщики должны выполнять специальные требования.

Расчетный срок службы наших котлов составляет 25 лет.

Наша производственная программа

Низкотемпературные котлы VITOMAX LCB / SX2A

- Водогрейные двух и трехходовые котлы

- Для работы с газовыми, жидкотопливными или комбинированными горелками

- Диапазон мощности:

90 - 2000 кВт

Водогрейные котлы

VITOMAX LW / HW

- Двух и трехходовые водогрейные котлы высокого и низкого давления

- Для работы с газовыми, жидкотопливными или комбинированными горелками

- Диапазон мощности:

700 - 21 500 кВт

Паровые котлы

VITOMAX HS

- Трехходовые котлы паровые высокого давления

- Для работы с газовыми, жидкотопливными или комбинированными горелками

- Диапазон мощности:

0,5 - 30 т/ч

Конструктивные преимущества для длительного срока службы

Еще на стадии проектирования обращается внимание на такие характеристики, как компактная конструкция промышленных и коммерческих котлов Vitomax, отсутствие внутренних напряжений, что своевременно закладывает основы для длительного срока службы продукта.

Конструктивные преимущества промышленных и коммерческих котлов Vitomax, которые производятся на липецком заводе, обеспечивают длительный срок службы продукта. В процессе производства используются передовые технологические системы, а компоновка труб и сварные соединения оптимизируются с использованием методов расчета конечных элементов.

Строжайше соблюдаемые производственные и инспекционные процессы

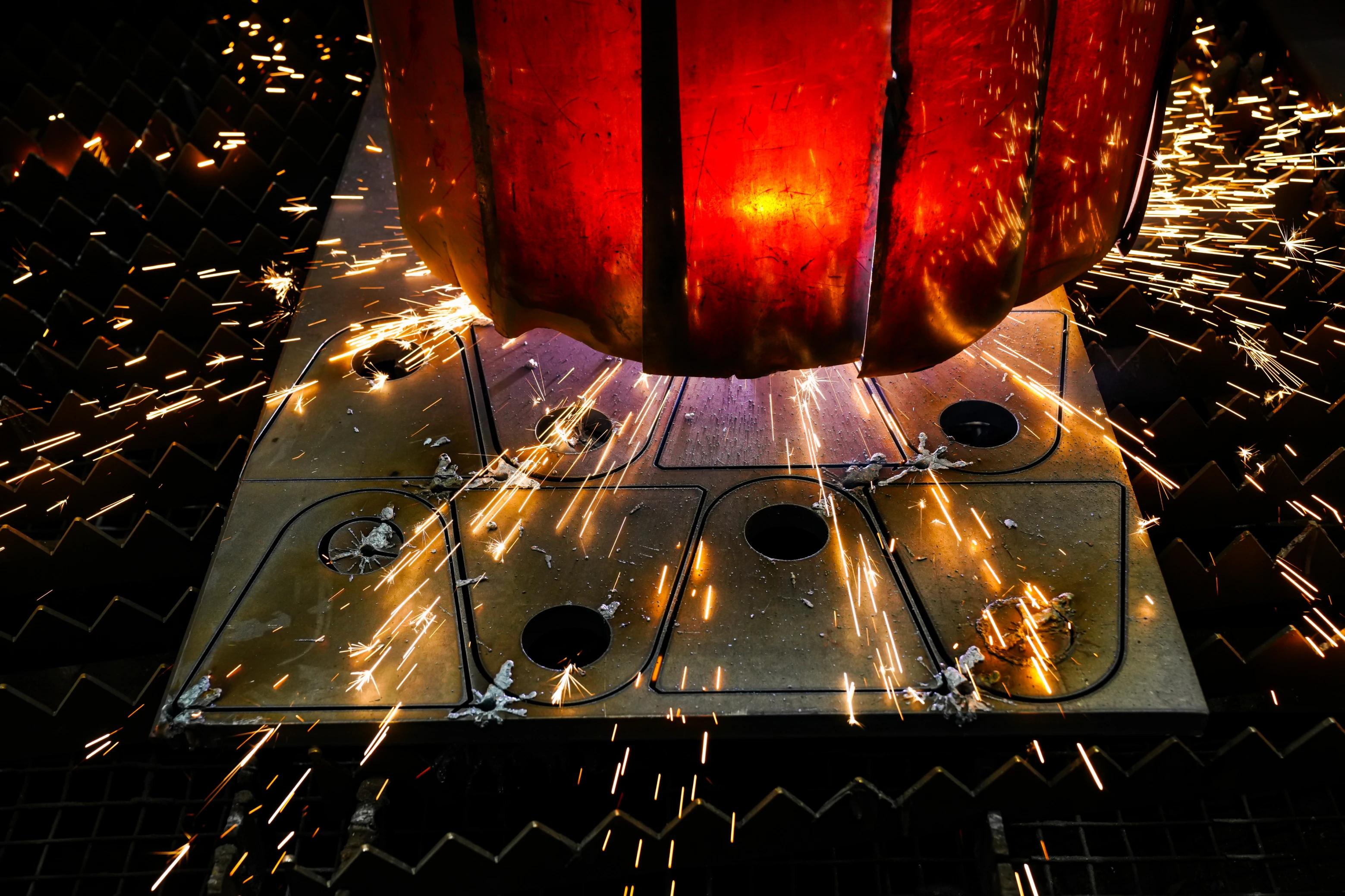

Автоматизированные производственные процессы, отказ от сварки в стесненных условиях и специальная подготовка сварного шва – это лишь некоторые шаги на пути нашей компании к идеальному изделию.

Строжайшие проверки качества на протяжении всего производственного процесса гарантируют, что каждый котел соответствует нашим высоким стандартам качества продукции.

Контроль качества

Каждый котел проходит строгий контроль качества на всех этапах производства, начиная от входного контроля материалов и заканчивая промежуточным контролем после выполнения каждой технологической операции.

Каждая партия котловой стали проходит тщательный входной контроль. На каждый лист металла составляется специальная карта, где указаны все данные по листу исходя из проведенного контроля и пометка с его допуском к производству.

С каждой партии дымогарных труб берут образцы для металлографического анализа, которые исследуются с применением металлографического микроскопа.

Сертифицированная лаборатория

Наша сертифицированная лаборатория осуществляет как входной контроль, так и проводит различные исследования, такие как ультразвуковое, рентгенографическое и спектрометрическое на разных этапах производства, для обеспечения высокого качества продукции. Прибор для спектрального анализа, которым оснащена лаборатория, выдает точное содержание каждого элемента металла в процентах. Компьютерный анализ позволяет сравнить полученные данные с требуемыми для заданного сорта материала.

Отдел качества обладает полномочиями, позволяющие им не допускать до производства материалы и продукцию, которая не отвечает необходимым требованиям.

Учебный класс

Первоначальный состав работников прошел всеобъемлющее обучение на производствах в Венгрии и Германии. Все технологии и персонал аттестованы в НАКС.

На производстве сформирован учебный класс, где обучения проходят как студенты колледжей (производственная практика с дальнейшим трудоустройством), так и новые сотрудники.

В этом же учебном классе действующие сотрудники оттачивают мастерство выполнения новых сварных соединений при вводе новых продуктов.

Видео про завод

- Наше произво...